В системах комплексной автоматизации производственного учета на базе 1С наиболее сложными с точки зрения реализации являются задачи расчета себестоимости и планирования процесса производства готового изделия. Рассказываем о вариантах реализации задач планирования процесса производства продукции в системе 1С:ERP Управление предприятием и изменениях в механизмах планирования, добавленных в тиражное решение, начиная с версии 2.2.3, и актуальных в ERP 2.5.

Благодаря доработкам в 1С:ERP появилась возможность все предварительное планирование реализовать на базе планов производства.

Общие сведения

Каждая область производства уникальна, и подход к планированию полностью соответствующий требованиям одного производственного процесса может быть совершенно неприменимым для другого.

В нашей статье мы рассматриваем подход к планированию, характерный для производства технически сложных изделий, например, в области тяжелого машиностроения. Именно на этом примере изучим подходы к планированию производства готовой продукции, реализованные в 1С:ERP.

Комплексная автоматизация от 1С:Центра компетенции по ERP-решениям. Оценка проекта бесплатно!

Видео эксперта

Проблемы планирования производства технически сложных изделий

Когда речь идет о сложных изделиях, важно определить, что же это такое. Давайте договоримся, что для сложных изделий соблюдаются следующие условия:

- У изделия сложный состав. Его можно представить в виде дерева, на вершине которого само изделие, далее оно разбирается на крупные составные части – агрегаты. Каждая из частей, в свою очередь, расходится на менее крупные и так далее вплоть до самого основания, где находятся исходные материалы. Они часто не производятся, а закупаются предприятием у сторонних поставщиков. У сложных изделий такое дерево может иметь несколько уровней, а количество узлов достигать тысяч или даже десятков тысяч штук.

- У сложных изделий длительные циклы производства (полгода, год).

- Для сложных изделий характерны долгие сроки поставки материалов. Часть материалов может даже производиться под заказ поставщиками.

- У сложных изделий сложная техническая документация. Как следствие бывает, что к началу производства изделия документация готова не в полном объеме и может актуализироваться и дополняться в процессе производства готового изделия. На практике это означает, что спецификация изделия может изменяться уже после начала производства.

- Производство технически сложных изделий ресурсоемкое, требует существенных трудовых ресурсов, резервирования производственных мощностей, заблаговременного привлечения финансовых ресурсов.

Все вышеперечисленные особенности ставят задачи планирования по важности на самый высокий уровень.

Примеры реальных проектов внедрения на базе ERP, победители конкурса 1С:Проект года

Планирование в 1С:ERP

В 1С:ERP (1С ЕРП) планирование связано с двумя подсистемами:

- Подсистема Бюджетирования и планирования 1С:ERP. Содержит такие инструменты, как Планы (продаж, производства, закупок, сборки), предназначенные для укрупненного предварительного планирования. Эти инструменты позиционируются для прогнозного планирования, т.е. используются, когда еще нет ярко выраженной потребности в производстве, но хочется упредить процесс производства для предварительной подготовки. Прогнозное планирование обычно делается по статистике прошлых периодов или по другим планам.

- Подсистема 1С:ERP Производство также содержит в себе механизмы планирования, но производственное планирование предназначено исключительно для оперативного планирования и управления процессом производства. Подсистема содержит в себе заказы на производство, его этапы и график как основной инструмент оперативного планирования.

Задачи производственного планирования

Основные задачи, которые стоят перед разработкой и внедрением автоматизированной системы на базе ERP в части планирования производственного процесса:

-

Своевременно обеспечить потребность в материалах:

- обеспечить финансы для закупки материалов;

- спланировать сроки заказа и закупки материалов;

- определить даты поступления материалов на склад компании.

- Определить потребность в ресурсах, чтобы своевременно обеспечить их доступность в нужный момент.

- Своевременно запустить процесс производства. Если производство сложное, состоит из большого количества компонентов, чтобы уложиться в нужные сроки выпуска готового изделия важно в правильном порядке запускать производство.

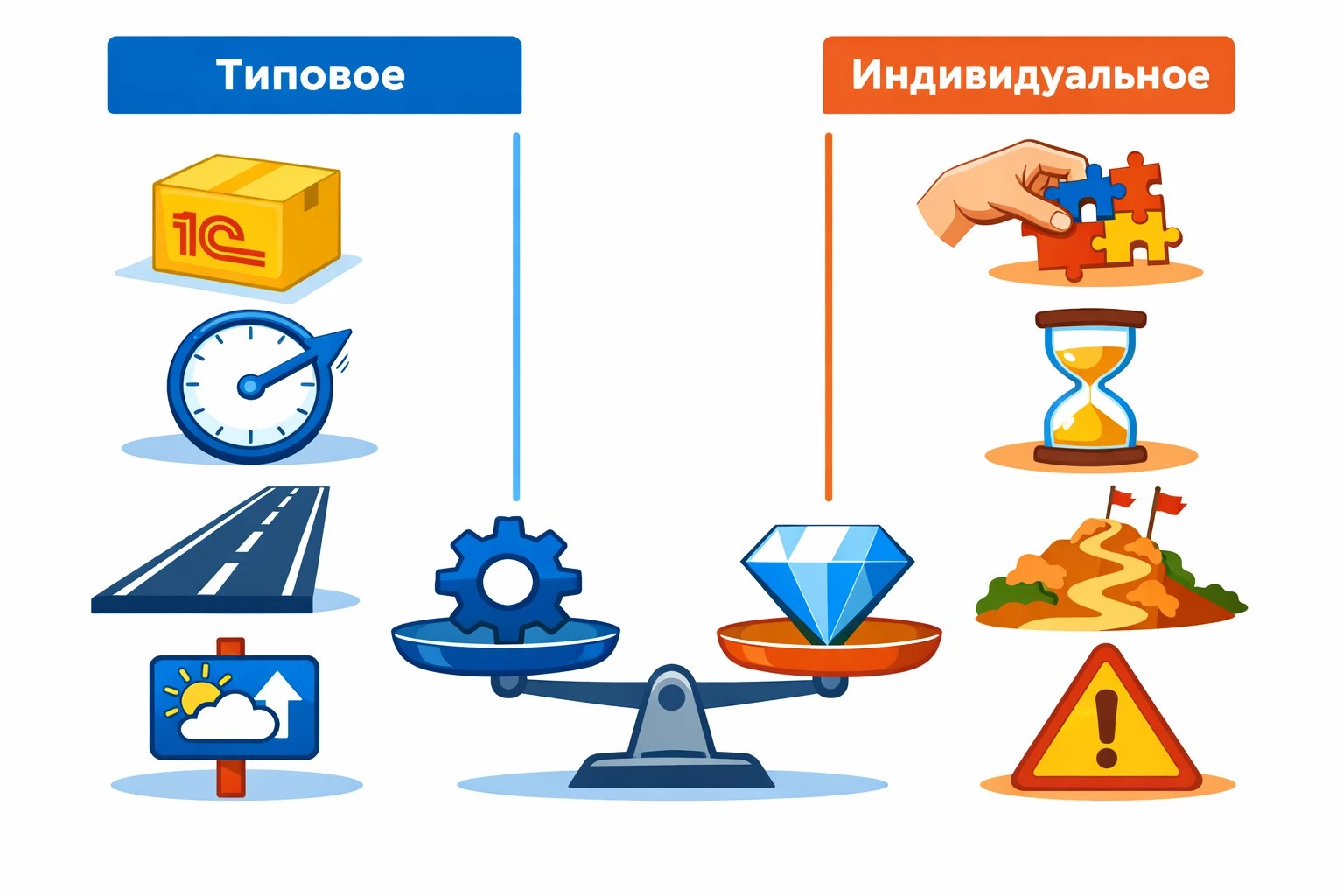

Подход к планированию в версиях 1С ERP до 2.2.3

В более ранних решениях 1С ЕРП (до версии 2.2.3) были следующие варианты решения задач планирования производства:

- Можно было построить дерево заказов на производство;

- Была возможность построить один большой заказ на производство;

- Доступным было использование плана производства и заказов на производство (но в этом случае необходимо было дублировать и разделять нормативно-справочную информацию, т.е. НСИ).

Вариант №1 Построение дерева заказов на производство

Принцип реализации заключается в формировании множества ресурсных спецификаций, описывающих готовое изделие. Полуфабрикаты описываются как обеспечиваемые (не производимые в процессе), соответственно мы формируем заказы на производство готового изделия последовательно: от заказа на производство готового изделия через заказы на производство полуфабрикатов к заказам на производство узлов, составляющих основу производимых полуфабрикатов.

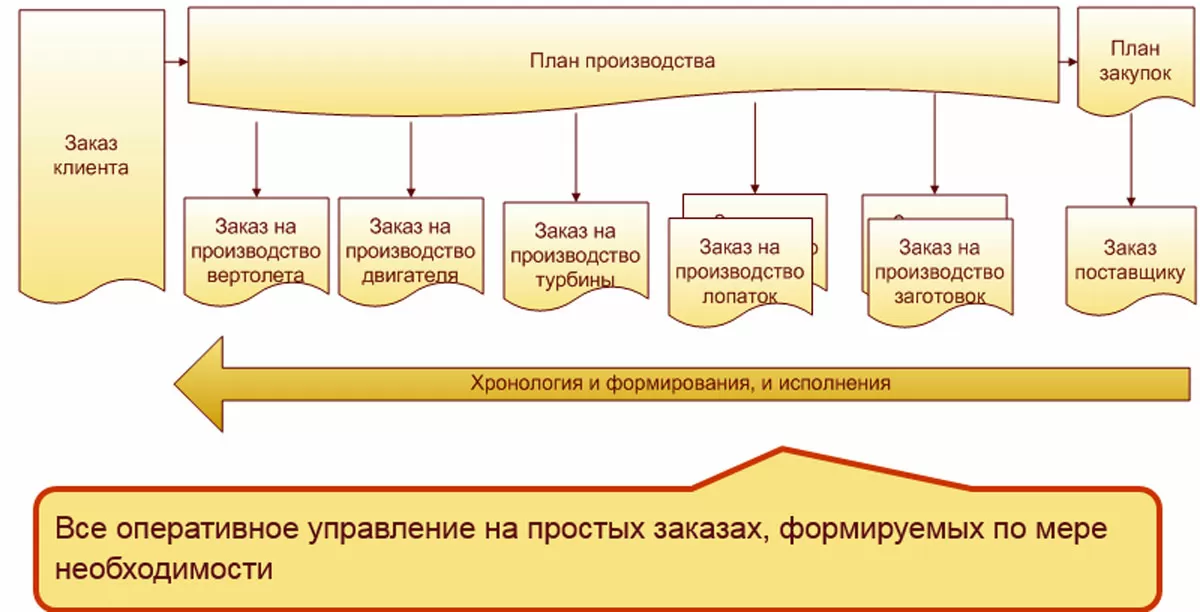

Чтобы получить потребность в материалах, нам придется сформировать все заказы на производство в той последовательности, в которой направлена стрелочка «Формирование документов». При этом хронологическое исполнение пойдет в обратном направлении: мы сперва будем исполнять заказ поставщику, затем делать мелкие детали и так далее до заказа клиента.

К недостаткам такого подхода можно отнести:

- Сначала необходимо сформировать все заказы на производство.

- Затем сформировать этапы производства всех заказов.

- И в конце построить график производства всего массива заказов, чтобы получить потребность в материалах в разрезе дат использования этих материалов.

Другими словами, даже если мы выстроили дерево заказов (а на практике это могут быть даже не десятки, а сотни и тысячи заказов на производство), нам будет крайне сложно внести изменения в итоговые партии выпуска (планы производства и закупок нам не помогут, их практически невозможно синхронизировать с полученными изменениями на таких объемах). А необходимость изменений на практике возникает регулярно, например, изменилась спецификация в цепочке, внесли изменения в НСИ, что-то поправили, что-то оптимизировали.

Вариант №2. Планирование в рамках одного заказа на производство

При работе по схеме планирования в рамках одного заказа на производство готовой продукции надо описать все изделие с использованием полуфабрикатов, производимых в процессе и всех материалов. Т.е. фактически нужно будет создать одну очень большую и сложную ресурсную спецификацию.

В этом случае мы формируем один заказ на производство, который «разузловывается» этапами в полном объеме. В результате, вполне может получиться несколько десятков тысяч этапов на производство всех компонент.

Зато сразу при формировании такого заказа и последующем формировании этапов по заказу мы получим искомую потребность в материалах и сможем тут же формировать заказы поставщику.

Недостатки варианта планирования в рамках одного итогового заказа на производство:

- Наивысшие требования к качеству НСИ. Если мы сформировали огромный заказ на производство, уже начали выполнение заказа, а потом решили изменить часть ресурсных спецификаций, это может привести к печальным последствиям в виде огромных трудозатрат на актуализацию заказа или ошибкам при планировании.

- Заказ на производство получается крайне громоздкий, выполнение такого заказа может занимать много времени (больше года), заказ включает в себя большое количество этапов, работать с таким заказом крайней некомфортно, а вероятность ошибок велика.

- Использование планов производства и закупок в данной схеме практически бессмысленно.

Вариант 3. Раздельный набор спецификаций для планов и для заказов

Третий подход заключается в разделении ресурсных спецификаций, создаваемых для целей планирования (прогнозного обеспечения материалами) и спецификаций для производственного планирования:

- Первый набор ресурсных спецификаций используется в планах производства. На основании созданных планов производства формируются планы закупок материалов, на основании которых, в свою очередь, формируются заказы поставщикам.

- Второй набор ресурсных спецификаций создается с единственной целью – формирование заказов на производство.

Очевидные недостатки третьего варианта планирования производства:

- Необходимость поддерживать актуальность и непротиворечивость двух комплектов НСИ.

- Для того чтобы своевременно запустить производство, придется сформировать все заказы на производство, как в первом варианте, а значит, часть сложностей первого варианта реализации применима и для текущего.

- Обеспечение материалами по такой схеме происходит не обособленно: материалы поступают на склад, под свободный остаток, и система не может гарантировать целевое использование таких материалов.

Дальнейшее развитие системы производственного планирования в 1С ERP

Во всех рассмотренных выше вариантах есть одна общая проблема: практически все планирование происходит с использованием системы управления производством, которая предназначена для оперативного управления, а подсистема планирования фактически не используется.

Начиная с версии 2.2.3 фирма 1С постаралась устранить этот перекос посредством дальнейшего развития функционала системы планирования, добавив в нее новые возможности:

- Возможность разузловать план производства до покупных материалов сквозь все полуфабрикаты;

- Возможность планирования по назначению продукции;

- Возможность в планах производства рассчитать срок запуска производства.

Еще раз вспомним, как раньше работали планы производства: при формировании плана производства указывалась ресурсная спецификация, далее система разузловывала эту продукцию до используемых в спецификации материалов. Например, если у нас есть ресурсная спецификация на готовое изделие, состоящее из нескольких полуфабрикатов (которые, тем не менее, производятся предприятием, а не закупаются), в плане потребления материалов будут именно полуфабрикаты и все, а разузлования до исходных материалов, которые требуются для производства этих полуфабрикатов, не происходит.

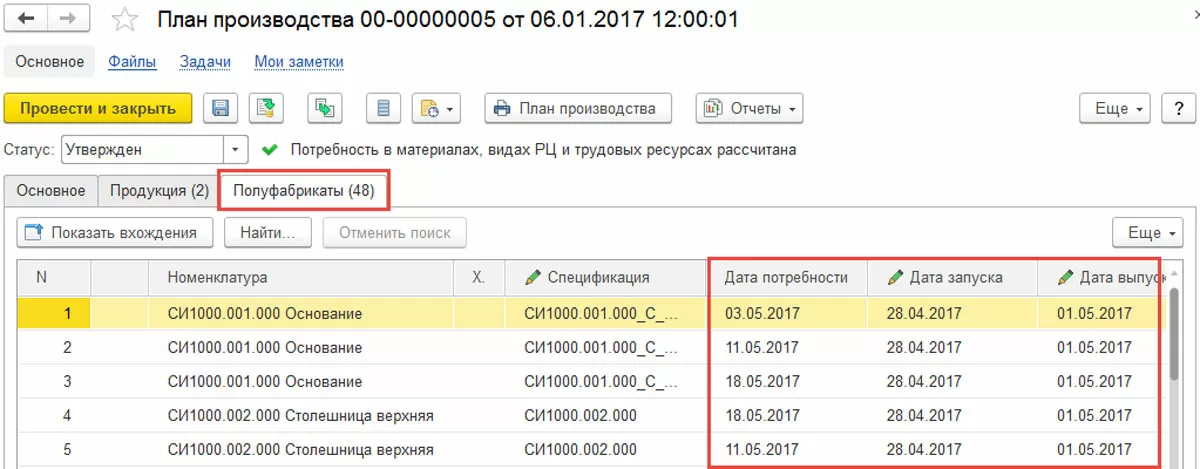

Суть доработки 1С заключается в следующем: система по спецификациям, указанным в плане производства, выявляет материалы, из которых состоит готовая продукция (по факту это производимые полуфабрикаты), и разузловывает такой полуфабрикат дальше по всему дереву, определяя исходные материалы, из которых состоят такие полуфабрикаты. При разузловании система рассчитывает сроки производства (исходя из данных ресурсных спецификаций), а полученный результат сохраняет в плане производства с учетом расчетной даты запуска в производство. При этом потребность в полуфабрикатах из разных периодов может консолидироваться в один выпуск.

Благодаря этим доработкам в 1С:ERP появилась возможность все предварительное планирование реализовать на базе планов производства.

Допустим, если раньше нельзя было заказы клиентов трансформировать в планы производства, теперь такая возможность есть: можно при получении заказа клиента сформировать по нему план производства.

План производства разузловывается системой автоматически, на основании данных ресурсных спецификаций, в результате чего в плане производства фиксируется вся необходимая потребность в разрезе дат, а из полученного плана производства уже можно сформировать план закупок материалов.

Дальнейшая работа с планами заключается в исполнении полученных планов: формируются заказы (поставщикам, на производство), далее полученные заказы обрабатываются. Исполнение планов закупок заключается в формировании заказов поставщику, а далее, хронологически по мере наступления сроков запуска, формируются небольшие заказы на производство наших деталей, узлов, агрегатов и так далее, вплоть до заказов на производство готового изделия.

Все оперативное управление строится на простых заказах на производство, которые формируются по мере необходимости, причем источником данных о сроках планирования производства выступают планы производства, т.е. даже отсутствует необходимость использовать график производства.

Преимущества нового подхода к планированию производства продукции через подсистему планирования:

- Мы получаем более простую структуру документов, используемую в оперативной работе.

- Как результат: больше гибкости, возможность реагировать на изменения НСИ, приоритетов, ресурсов.

- Более полное использование подсистемы 1С ERP планирование, например, появляется возможность использовать возможности сценарного планирования.

Итоги

Компания 1С постоянно совершенствует механизмы производственного планирования в системе 1С:ERP Управление предприятием, стараясь предложить пользователям наиболее универсальные варианты решения. В этой статье мы постарались раскрыть текущие подходы к реализации планирования и тенденции в развитии этого функционала.

консультация эксперта

самые свежие новости 1 раз в месяц