1С:ERP Управление предприятием (ERP, ЕРП) является программным продуктом, позволяющим подойти к вопросу автоматизации комплексно. Система включает в себя ряд подсистем, функциональность которых дает возможность применять решение на предприятиях различных отраслей и направлений, относящихся к любому размеру бизнеса.

1С:ERP позволяет, помимо других блоков, автоматизировать и оптимизировать бизнес-процессы производства. Предусмотрено несколько ярусов планирования и менеджмента производственными процессами: прогнозирование выпуска готовых изделий, межцеховое и внутрицеховое планирование

- Необходимость в производстве продукции фиксируется в системе при помощи планов производства, а также введенных заказов.

- На межцеховом участке подготавливается расписание выпуска изделий, производится контроль и координация работы всех подразделений предприятия, задействованных в выпуске продукции и полуфабрикатов.

- На уровне цеха производится контроль выполнения производственных заданий в намеченные временные интервалы.

В системе имеется возможность при помощи отчетов анализировать информацию о затратах в производстве, контролировать передачу сырья переработчику и поступление продукции от него, также анализировать структуру себестоимости выпущенных изделий, а также проводить план-фактный анализ себестоимости.

Подсистема «Производство» в 1С:ERP — зачем она нужна?

Платформа позволяет:

- формировать расписание изготовления изделий и полуфабрикатов;

- осуществлять пооперационное планирование;

- контролировать процесс исполнения заказа;

- выполнять прогнозирование протекания стадий производства;

- выполнять перепланирование;

- детализировать нужные для изготовления готовой продукции/ГП сырье и материалы в маршрутных картах;

- контролировать наличие ресурсов;

- управлять приоритизацией заказов;

- осуществлять учет выработки персонала, занятого в процессе;

- оценивать доступность производственного оборудования;

- рассчитывать прогнозный срок выпуска ГП, на которую был получен запрос от клиента;

- рассчитывать плановую себестоимость изготавливаемых изделий;

- осуществлять план-фактный анализ себестоимости ГП.

Организация оперативного управления производством

ПП позволяет контролировать процессы, как на межцеховом, так и на внутрицеховом участке.

На межцеховом контролируется взаимодействие различных производственных участков и передача результатов работы одного цеха другому. На данной стадии контролируется график производства в целом.

Руководство производственным процессом на межцеховом этапе основывается на обработке этапов производства. Они описываются в ресурсной спецификации на готовые изделия или полуфабрикат.

Каждый этап является отдельным документом, которые в совокупности содержат в себе всю требуемую для осуществления производственного процесса информацию: выпускаемое изделие, количество изготавливаемой продукции, материалы и полуфабрикаты, их число, возвратные отходы, а кроме того – трудозатраты производственного персонала и виды рабочих центров, которые принимают участие в процессе изготовления.

Внедрение инновационного решения для производства от 1С:Центра компетенций ERPДля реализации функции планирования в программе формируется график производства. Здесь проходит расстановка этапов изготовления по времени. График создается в рабочем месте «Управление очередью заказов». При помощи графика можно оценить вероятность выполнения принятых заказов к необходимой дате готовности, осуществлять проверку производственного процесса и своевременно контролировать процесс, при необходимости внося правки и реагируя на несоответствия. При перепланировании происходит реформация графика изготовления, этапы размещаются исходя из поменявшихся исходных параметров.

На внутрицеховом ярусе осуществляется руководство над исполнением графика изготовления в каждом отдельном цехе, подразделении или на участке.

Менеджмент производства внутри каждого подразделения позволяет решить следующие задачи:

- контроль обеспеченности этапов своего подразделения необходимыми ресурсами;

- формирование перечня задач, которые требуются для исполнения этапов изготовления ГП;

- назначение ответственного на каждую операцию;

- формирование режима работ;

- отслеживание загруженности и доступности рабочих центров;

- распределение задач между ними;

- отражение выполнения задач с фиксацией потраченного сырья и материалов и размера понесенных трудозатрат;

- анализ прохождения процессов изготовления в своем цехе.

Автоматизация на базе 1С:ERP позволит использовать современные инструменты контроля и планирования производства, а также обеспечения ресурсами и управления эффективностью.

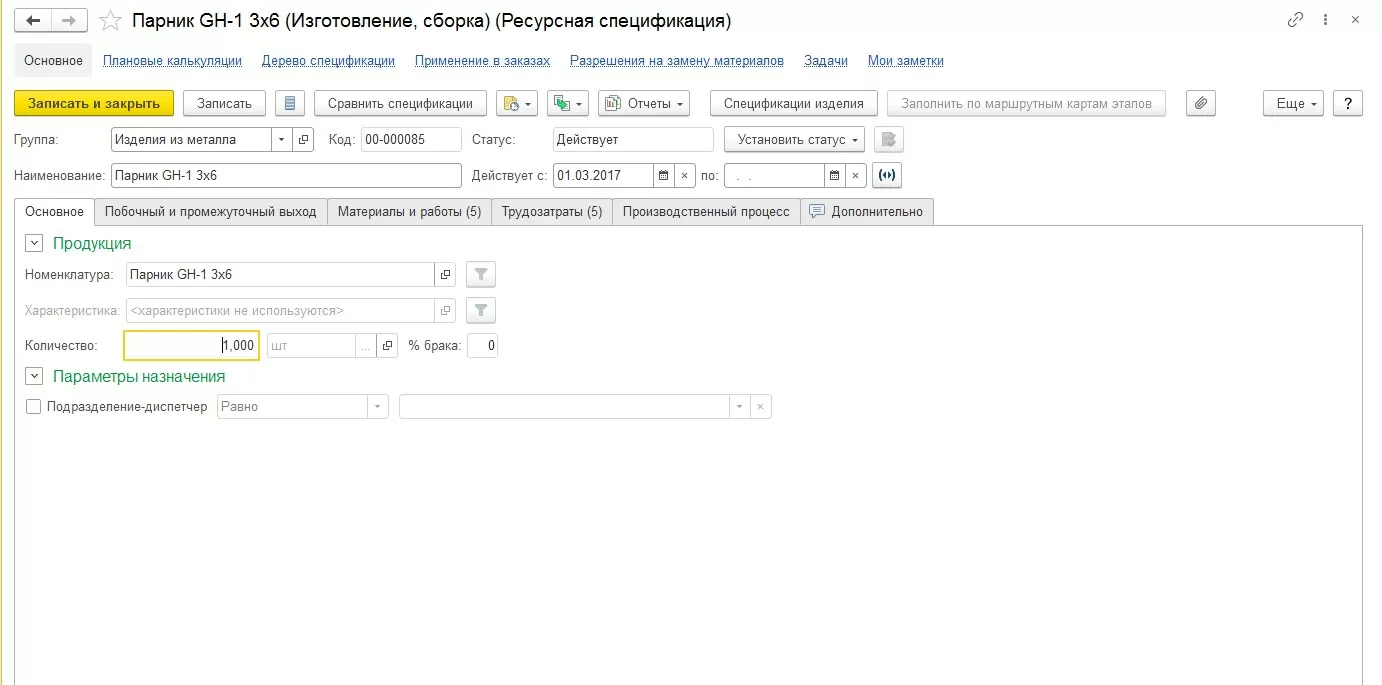

Ресурсные спецификации

Это справочник, один из основополагающих элементов НСИ-подсистемы. В нем фиксируются параметры процесса выпуска ГП, он содержит данные о требуемых к исполнению этапах изготовления, их последовательности и длительности, а также о ресурсах, которые будут потрачены в процессе выпуска, к ним относятся сырье и материалы, работы, трудозатраты и виды рабочих центров. РС может быть рассчитана на единицу продукции или несколько единиц, а также на перечень номенклатур, это будет зависеть от деталей процесса. Для ресурсной спецификации рекомендуется указать дату, с которой она начинает действовать, и дату, до которой ее можно использовать.

При помощи отдельных ресурсных спецификаций описываются переделы, в результате которых производятся полуфабрикаты, являющиеся составными частями итогового изделия.

Состоит из нескольких вкладок:

- Основное

- Побочный и промежуточный выход

- Материалы и работы

- Трудозатраты

- Производственный процесс

- Дополнительно

Также она имеет несколько статусов. Работать в процессе изготовления можно только со спецификацией со статусом «Действует», а вносить изменения допускается в статусе «В разработке». Спецификации, имеющие статус «Закрыта», недоступны для использования.

В спецификации для материалов и работ, а также трудозатрат, указываются статьи калькуляции, в разрезе которых формируется затем структура себестоимости изготовленной ГП. Себестоимость может быть уменьшена на фиксированную сумму, если в процессе изготовления возникает побочный выпуск.

На вкладке «Материалы и работы» указывается способ получения той или иной позиции. Каждая выбранная позиция может быть взята со склада или произведена по своей спецификации.

На вкладке «Трудозатраты» описываются действия специалистов производства, требуемые для выпуска изделий. На каждый вид работ устанавливается нормативное количество (обычно время).

В настройках ресурсной спецификации имеется вероятность задать количество выпускаемого продукта, которое является минимальным для запуска процесса, а также указать оптимальное количество, которое позволит разделить весь желаемый объем на несколько партий запуска.

Процесс производства может состоять либо из одного, либо из некоторых этапов, что также настраивается в ресурсной спецификации на выпускаемую продукцию. Для любого этапа задается длительность исполнения задач.

1С:ERP - решение для комплексного управления ресурсами производственных предприятийНа основе данных ресурсной спецификации в системе может быть рассчитана плановая себестоимость изделия путем создания документа «Плановая калькуляция».

В системе имеется возможность настроить разрешение на замену материалов по спецификации. Документ допускает аналоги сырья.

Кроме того, в системе имеется возможность сравнения спецификаций.

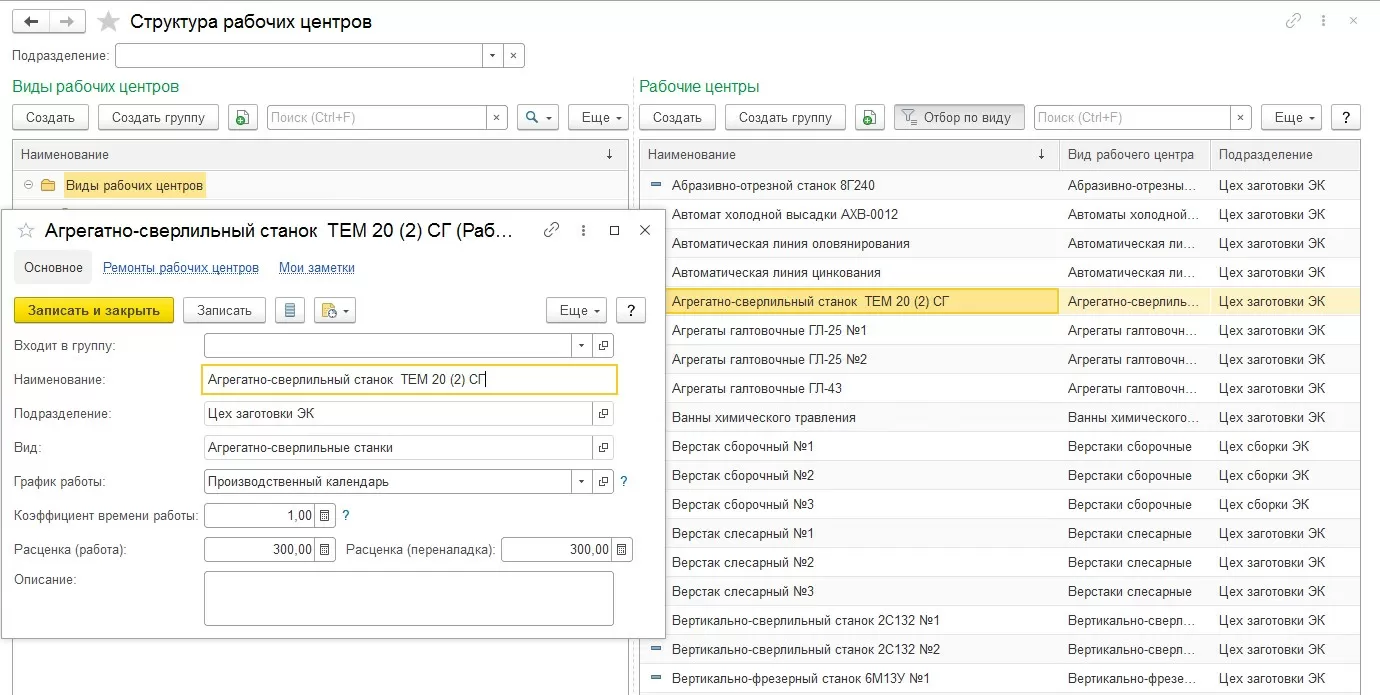

Рабочие центры

В системе допускается настраивать составляющие рабочих центров, которые представляют производственные мощности участков. В справочнике «Рабочие центры» описываются станки, машины, установки, которые используются организацией в процессе изготовления. Рабочие центры объединяются в группы — виды. В видах можно задавать аспекты планирования работы техники и управлять доступностью. Для видов рабочих центров настраивается максимальная доступность одного рабочего центра для исполнения одного этапа изготовления.

Настраивается коэффициент рабочего времени, который показывает время исполнения задачи относительно некоторого нормативного времени. Кроме того, фиксируются нормативы «Расценка (работа)» и «Расценка (переналадка)», с помощью которых можно задать стоимость одного часа работы и переналадки оборудования.

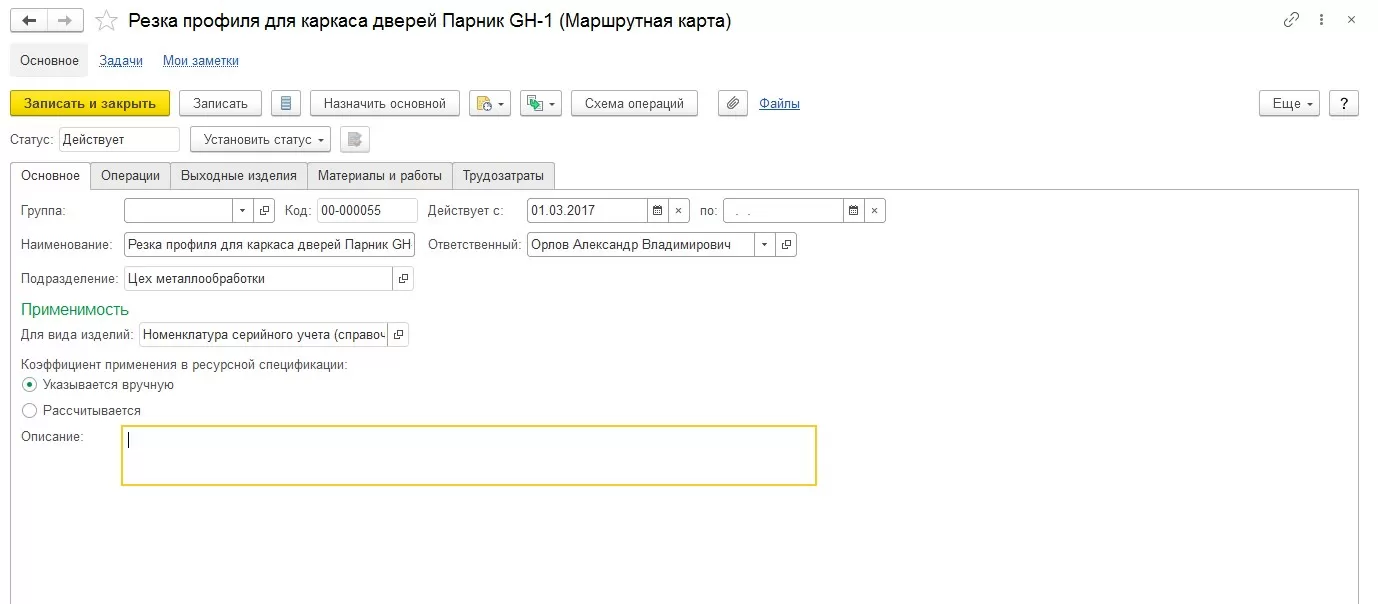

Маршрутные карты

Эти элементы находят применение для более детального описания операций, которые выполняются в рамках того или иного этапа. Они включают данные о характеристиках исполнения технологических задач. Их ведение не носит обязательный характер. Если не требуется настолько подробное описание, то от их применения можно отказаться.

самые свежие новости 1 раз в месяц

Если же использование маршрутных карт востребовано – создаются и ресурсные спецификации, и маршрутные карты, то целесообразнее для начала заполнить в системе последние, а далее перейти к формированию РС. В таком случае можно спецификации заполнить автоматически по данным, занесенным в маршрутные карты, что снизит сложность работы по заведению НСИ в системе.

Включают вкладки:

- Основное

- Операции

- Выходные изделия

- Материалы и работы

- Трудозатраты

На вкладке «Операции» указываются задачи, которые требуется исполнить в рамках маршрутной карты. Для каждой задачи задается время на ее исполнение, рабочий центр, а также задается ресурс на подготовку и завершение.

На вкладке «Выходные изделия» фиксируется выпуск, то есть указывается, какая ГП получится по итогам исполнения операций, и отражается информация о побочном выпуске, если такой имеет место быть.

Вкладка «Материалы и работы» показывает, какую номенклатуру требуется израсходовать и в каком размере, чтобы получить выпускаемое изделие. На вкладке также хранятся данные о технологической операции, на которой будет потрачен тот или иной материал.

На вкладке «Трудозатраты» можно узнать о том, какие виды работ и в каком количестве необходимо выполнить для успешного завершения операции.

Для всех вкладок, кроме основной, можно настроить видимость и использование тех или иных настроек. Изначально при создании маршрутной карты доступны все вкладки. Если в какой-либо из них нет необходимости в данном элементе справочника, то в настройках можно снять галочку для этой вкладки, и она не будет доступна в маршрутной карте. Действуя таким образом, можно скрыть лишние элементы и вкладки.

Для маршрутных карт также используются статусы, применять можно только маршрутную карту со статусом «Действует». Маршрутную карту в статусе «Закрыта» использовать нельзя, а при необходимости внесения в нее каких-либо правок ее нужно перевести в статус «В разработке». Для маршрутной карты задается период, в который она считается действительной.

Выбор исполнителя

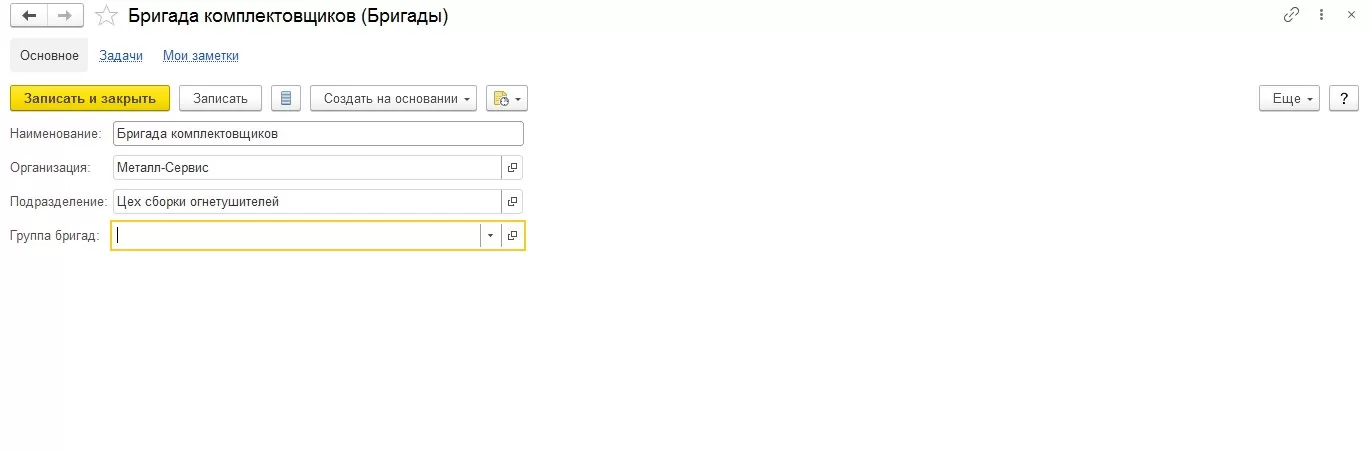

Для исполнения задач допускается задать бригаду ответственных за исполнение. Справочник «Бригада» служит для описания группы рабочих, выполняющих общее задание и несущих коллективную ответственность за результат. Физические лица можно включать в бригады вне ограничений по организации и подразделению, в которых они числятся.

Комплексная автоматизация от 1С:Центра компетенции по ERP-решениям. Оценка проекта бесплатно!Для фиксации в системе факта выполненных работ используется документ «Выработка сотрудников». Он может оформляться по бригаде или отдельным работникам. В системе можно использовать коэффициент трудового участия (КТУ) для расчета вклада каждого из участников группы в выполненный объем работ. Бригада указывается как исполнитель «Этап производства» и «Производство без заказа». По отраженной выработке можно сделать расчет начислений для сотрудников, работающих по сдельной системе, если в программном продукте включен расчет заработной платы.

Сумма оплаты труда задается расценками на каждый вид работ, но это можно сделать и вручную.

Формирование потребности в производстве

В 1С:ERP можно представить необходимость в изготовлении ГП или полуфабрикатов несколькими способами:

- прибегнув к документу «План производства»;

- через «Заказ клиента», «Заказ на внутреннее потребление», «Заказ на ремонт».

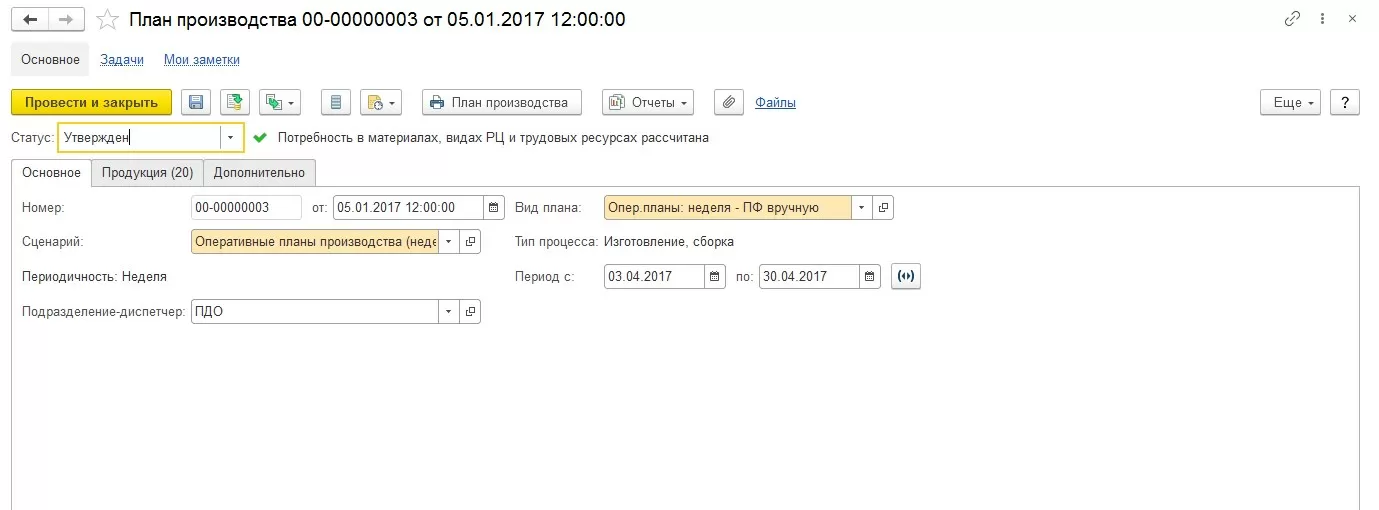

Документ «План производства», как и другие планы, находится в разделе «Бюджетирование и планирование». План изготовления может быть создан на любой период, который задается в сценарии. Он может включать продукцию, а также полуфабрикаты, в которых имеется необходимость к выпуску. Здесь же присутствуют вкладки:

- Основное

- Продукция

- Полуфабрикаты (опционально)

- Дополнительно

Кроме настройки сценария на вкладке «Основное» также указывается вид плана, который фиксирует настройки заполнения документа, период, на который оформляется план, и ПДО – подразделение-диспетчер, которое является ответственным за выполнение данного плана. Для плана производства имеется возможность определить его текущий статус.

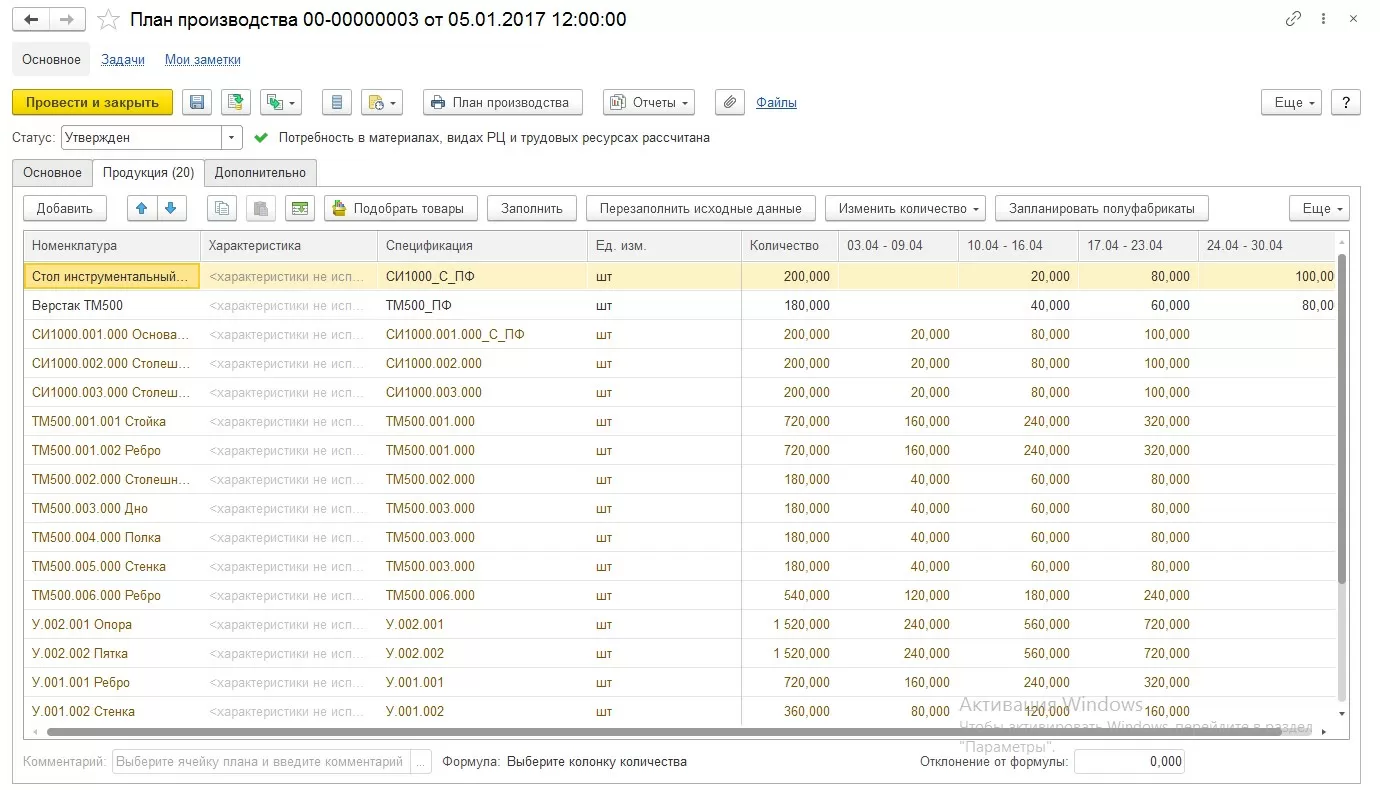

На вкладках «Продукция» и «Полуфабрикаты» указываются изделия и полуфабрикаты, которые планируются к производству, их количество, а также спецификации, которые будут использоваться в процессе выпуска. По планам производства оценивается необходимость осуществления закупок сырья и материалов, а также привлечения трудовых ресурсов.

В системе имеется возможность, исходя из введенного плана, при помощи специального рабочего места создавать заказы на изготовление. В рабочем месте отображаются все позиции из планов, по которым еще не были сформированы заказы. Номенклатуру, на которую требуется сформировать заказ, необходимо отметить признаком «К заказу», затем создать заказы путем нажатия соответствующей кнопки.

Документами заказа в системе регистрируется потребность, которую необходимо удовлетворить, в том числе путем выпуска изделий и полуфабрикатов.

При использовании любой из систем управления материальными потоками в системе создается документ «Заказ на производство», который формирует партии запуска на производство продукции/полуфабрикатов.

«Заказ на производство» может быть сформирован при помощи обработки «Формирование заказов по потребностям». Кроме этого документа в рабочем месте можно также сформировать следующие заказы:

- Поставщику

- На перемещение

- На сборку (разборку)

- Материалов в производство

- Переработчику

Документ заказа имеет несколько статусов, при помощи которых осуществляется управление исполнением заказа. В документе имеется возможность задать приоритет, также приоритет назначается подразделению-диспетчеру, что влияет на место размещения заказа в очереди. Заказ на производство может быть выполнен собственными силами предприятия или при помощи услуг переработчика.

Управление заказами на производство осуществляется в специальном рабочем месте «Управление очередью заказов к производству». В данное рабочее место попадают заказы со статусом «К производству». В рабочем месте можно сформировать этапы по выбранному заказу, передать их к выполнению, спланировать график и проконтролировать обеспеченность заказа необходимыми материалами и сырьем. Для удобства рядом с каждым заказом отображаются пиктограммы, которые подсказывают, какое действие необходимо выполнить с тем или иным заказом.

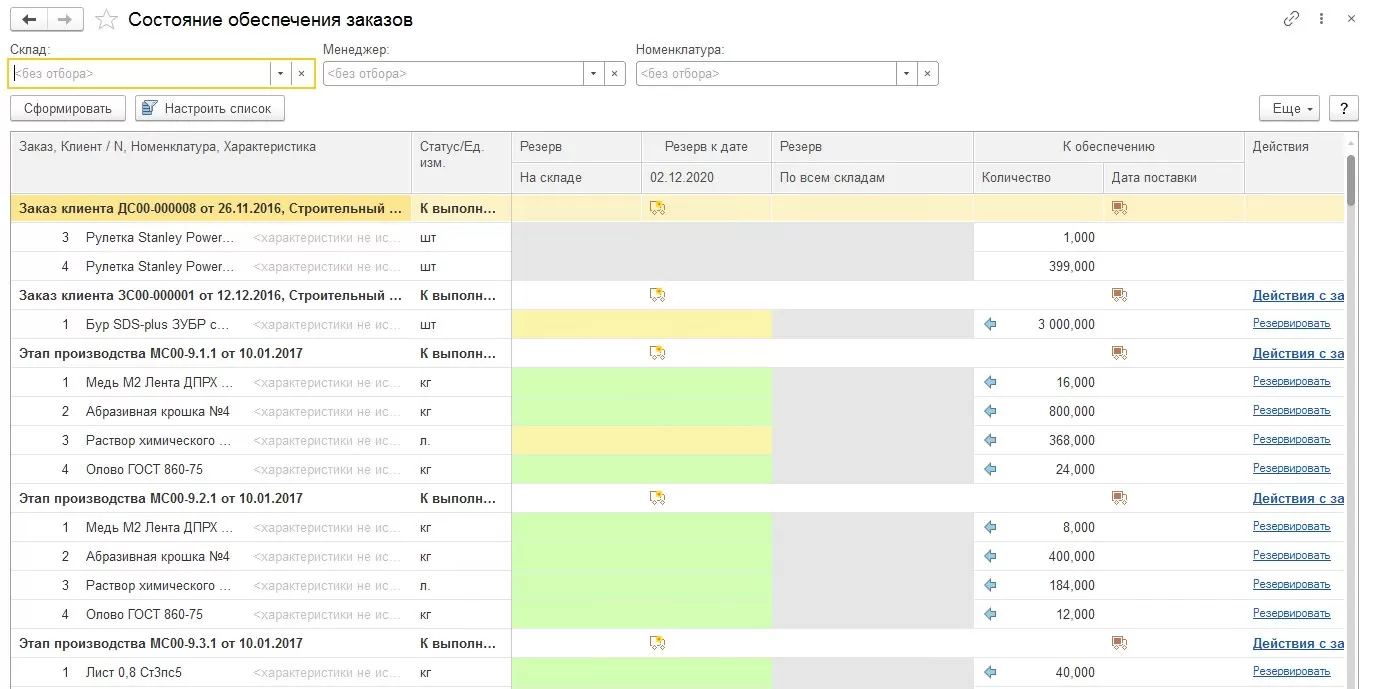

Для осуществления контроля обеспечения заказов необходимыми материалами и изделиями в системе предусмотрено специальное рабочее место «Состояние обеспечения заказов». В нижней части данного рабочего места предусмотрено описание обозначений, используемых в основном окне. В окне состояния обеспечения заказов используется цветовая дифференциация для визуализации состояния заказа, а также отображаются рекомендации для всего заказа и для отдельных его строк.

Управление производством – важнейшая функциональность решения ЕРП. Она получила значительные дополнения в версии, пришедшей на смену ERP 2.4. Например, для усиления производственного учета было разработано мобильное рабочее место для быстрого доступа к базе сотрудников, находящихся непосредственно на производстве. Разработчики заявляют о дальнейшем развитии данного блока в сторону адаптивности решения к нуждам и малых, и крупнейших производств. Внедрение 1С:ERP на производстве – сложная задача, которую стоит доверить профессионалам.

консультация эксперта

самые свежие новости 1 раз в месяц